Unitanques Industriales

soluciones totalmente personalizadas

Hypro diseña y fabrica hasta 5000HL Unitanks/Tanques de Fermentación en una sola pieza en la fábrica. También ofrecemos una solución in situ donde el transporte por carretera es una limitación. En tal caso, los componentes del tanque se ensamblan en el sitio. Extremos cóncavos superiores terminados con superficie prefabricada, cono inferior, el material de la cubierta se envía al sitio. Extendido 5 años de garantía del fabricante habla de confianza y tranquilidad para nuestros clientes. Hypro cuenta con un equipo calificado y experimentado para manejar trabajos de esta naturaleza. El sistema de automatizacion está bien pensado y seleccionado directamente desde sensores, controladores y elementos de control final.

Como su nombre lo indica, los Unitanks se utilizan en una cervecería para operaciones/procesos de tres unidades que se llevan a cabo en UN tanque. Las operaciones/procesos unitarios son:

- Fermentación de mosto para producir cerveza verde.

- Enfriamiento de la cerveza verde desde la temperatura de fermentación hasta la temperatura de maduración.

- Maduración de la cerveza para producir cerveza joven

El mosto frío aireado de la sala de cocción con levadura fermentada se llena en los Unitanks por lotes. (Normalmente 2-6 cocciones/tanque). A medida que se inicia la fermentación del extracto, se produce alcohol y CO2. Dado que la reacción es de naturaleza exotérmica, el calor se desprende y se disipa mediante la circulación de glicol en las camisas de refrigeración del Unitank. La temperatura se mantiene automáticamente en el Unitank mediante un sistema basado en PC-PLC. La lógica de control se ha definido en el documento de lógica de control. Al final del ciclo de fermentación, comienza el primer ciclo de enfriamiento. En la primera etapa de enfriamiento, la cerveza se enfría desde la temperatura de fermentación hasta 4 °C. A esta temperatura, la levadura sedimentada en el fondo se recolecta del Unitank y se bombea a la planta de levadura. Después de eliminar la levadura, comienza la segunda etapa del ciclo de enfriamiento, en la que la cerveza se enfría a -10 °C. Después de alcanzar una temperatura de -1 °C, comienza el ciclo de maduración y la cerveza madura en los Unitanks durante un período de aproximadamente 5 a 7 días. CO2 se aplica contrapresión durante este ciclo para mantener el CO2 atmósfera en la cerveza y evitar la captación de oxígeno.

- Capacidad desde 50 L a 5000 HL

- Diseñado según ASME Sección VIII División 1 & último estándar de higiene

- Materia prima SS304L – Molinos europeos

- Sistemas de bodega completos con placas de flujo

- Tasas de enfriamiento: ciclos de enfriamiento adecuados 24-48hrs

- Camisas de circulación de glicol diseñadas para circulación positiva de glicol y baja caída de presión

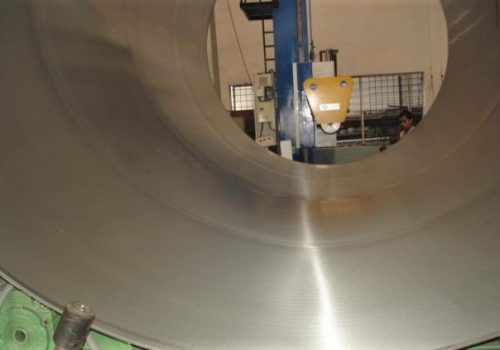

- Superficie rectificada de la máquina 0.8-0.4Ra

- Accesorios de seguridad TTP y limpieza de tanques m/c importados de Europa

- Proceso de bodega y tuberías de servicios públicos meecumplir con los estándares de higiene que facilitan las operaciones y el CIP para la cervecería a lo largo de los años

- Plataformas y pasarelas que se pueden atornillar fácilmente en el sitio y no es necesario soldar para ensamblar

- Tanques con revestimiento soldado para el cono inferior y un plato superior que sirve para una mayor vida útil del aislamiento y una mejor estética

- Bocas de acceso y placas superiores para un fácil manejo durante la producción, también facilita la limpieza para mantener una buena superficie año tras año

- Automatización basada en PLC-SCADA facilita el registro de datos, el historial, la gestión de recetas y las tendencias

- Fermat – Herramienta de software de gestión de datos, le permite comparar tendencias y parámetros de varios lotes de fermentación

- Instalación al aire libre

- Reducir la confiabilidad del operador

- Máquina de limpieza de tanques para bajo consumo de agua y alta eficiencia de limpieza

- Mosto en: Conecte la línea principal de mosto a la parte inferior del Unitank usando Swing Bend. La válvula en la línea CIP - GAS se mantendrá abierta para liberar el aire durante la recolección del mosto en el Unitank. El cambio/persecución de producto a agua o viceversa se realiza mediante una válvula desviadora con disposición de mirilla como se muestra en el Diagrama P&I.

- CO2 Colección: Conecte la línea de GAS al CO2 cabezal de recolección mediante el uso de una curva oscilante y válvulas abiertas en las líneas. Por lo general, se realiza después de lograr una pureza del 99.7 % v/v del CO2 gas procedente del Unitank. Normalmente después de 36 horas desde el inicio de la fermentación.

- Sorteo de levadura: Conecte la línea principal de la levadura al fondo del Unitank usando un Swing Bend. La válvula en la línea CIP-GAS se mantendrá abierta para permitir la entrada de gas al Unitank para mantener una presión de gas positiva. El cambio/cambio de producto a agua o viceversa se realiza mediante una válvula desviadora con mirilla, como se muestra en el Diagrama P&I.

- Cerveza fuera: Conecte la línea principal de cerveza al fondo del Unitank usando un Swing Bend. La válvula en la línea CIP-GAS se mantendrá abierta para permitir la entrada de gas al Unitank para mantener una presión de gas positiva para el suministro de gas a CO2 se proporciona la línea de suministro que se puede conectar mediante un codo oscilante a la línea de entrada de Unitank Gas. El cambio/cambio de producto a agua o viceversa se realiza mediante una válvula desviadora.

- CIP de Unitank: Después de cada lote, el CIP se realiza en Unitank. Asegúrese de que durante el ciclo CIP se bombee líquido a una presión adecuada. (5.0 bar en el manómetro de la línea CIP con un caudal de 15-17 m3/h). Hay una disposición para CIP de válvula antivacío en la placa superior. Esta válvula cuenta con un protector contra salpicaduras para evitar salpicaduras en la placa superior.

- CIP caliente de líneas de proceso: Es una práctica estándar llevar a cabo la línea CIP de todos los encabezados de proceso (Wort, Yeast, CIP R). Todos los cabezales de proceso se limpian y persiguen mediante ciclos HOT CIP y CIP estándar con caudales requeridos y presión de 3-4 bares.

- CO2 Fuente: Se ha hecho una provisión para suministrar CO2 al Unitank. El co2 la línea de suministro se puede conectar al Unitank usando un codo oscilante.

- Los Unitanks Cilindrocónicos están completos con Shell, plato superior y cono inferior.

- Camisa de enfriamiento de tipo gofrado/con hoyuelos en la parte de la cubierta y tipo pétalo/gofrado en la porción del cono.

- Termopozos con cubiertas en Shell y On Cone.

- Las zonas de la sección de enfriamiento (según el diseño) están en una carcasa y en el cono inferior.

- Válvula de muestra: Tipo de membrana Keofitt hacer con llavero – obenques, desagüe para obenques.

- Tubería de suministro CIP desde un nivel operativo en el sótano hasta la parte superior del tanque enrutada a través del aislamiento.

- Tubería de drenaje del domo que se extiende desde la parte superior del tanque hasta la parte superior de la losa enrutada dentro del aislamiento.

- Tubos de conducción de cables enrutados dentro del aislamiento.

- Tubería de suministro y retorno de glicol desde el tanque hasta los cabezales de suministro en SS 304 y enrutada dentro del aislamiento. Tubería de suministro y retorno de glicol desde los cabezales principales hasta los cabezales de suministro en

- SS 304 con aislamiento de PUF y revestimiento de SS 304.

- Orejetas de elevación con arreglo desmontable para instalar la plataforma en el sitio.

- Faldón con perneras en MS galvanizado en caliente.

- Plataforma en material galvanizado profundo en caliente para el Unitank completo con barandillas.

- Tuberías de proceso higiénicas, válvulas de mariposa de accesorios donde sea necesario en

- Material SS 304 basado en OD para mosto, cerveza, levadura, CO2 & Salida de aire, CIP S/CIP R.

- El tanque tiene camisas de enfriamiento en la parte de la carcasa y el cono.

- La temperatura del tanque se indica mediante transmisores de temperatura ubicados en la parte superior de la carcasa y en la parte superior del cono.

- Las válvulas de mariposa accionadas están instaladas para un tanque para controlar la temperatura del tanque.

- Estas válvulas se abrirán o cerrarán para alcanzar una temperatura establecida en modo perfil/automático.

- También se proporciona la función de encendido/apagado manual que se puede operar desde la pantalla.

- Este sistema está completamente automatizado y opera desde SCADA con un programa lógico de control definido.

- La bomba de retorno CIP está montada en un carro y se iniciará/detendrá en función de los pasos del programa de ciclo CIP definido para CIP de bodega y CIP de línea de equipos.

- La bomba de cultivo de levadura también se monta en un carro y se opera automáticamente desde SCADA

- Las operaciones de recolección de levadura de Unitank y transferencia a la sección de levadura, etc. son de selección de ciclo a través de SCADA

¡Nos encantaría verte en las redes sociales!

Las condiciones de fermentación más ideales.

con autómata

Bocas de inspección y placas superiores

Hypro tiene diseños personalizados de bocas de inspección para la parte superior e inferior y facilita el manejo durante la producción. El diseño facilita la facilidad de limpieza para mantener buenas superficies año tras año.

Acabado de la superficie interna

El aspecto más importante durante la fabricación de los Unitanks. Para garantizar un acabado superficial constante en todas partes "Hypro" cuenta con máquinas de pulido automático que pueden manejar conchas, extremos abombados formados, extremos cónicos. El pulido interno y externo se puede realizar con las máquinas que garantizan superficies lisas y una buena estética.

Proceso de bodega y tuberías de servicios públicos

Tubería de proceso de bodega meets Estándares "higiénicos" que facilitan la operación durante años para la cervecería desde el aspecto operativo y CIP. como estándar"Hypro" utiliza material de acero inoxidable para tuberías de servicios como glicol o alcohol-agua. Se evita el material de acero dulce aunque tiene una ventaja de costo.

Plataformas / Pasarelas

Las plataformas vienen en componentes que se pueden atornillar fácilmente en el sitio y no es necesario soldar para ensamblar. Como una opción "Hypro" también ofrece plataformas en material de acero inoxidable que casi elimina los materiales de acero dulce o acero galvanizado.

Accesorios de la parte superior del tanque

Las camisetas sin mangas vienen con equipos de seguridad confiables de proveedores europeos. Para la limpieza de los tanques como estándar "Hypro" recomienda máquinas de limpieza de tanques que son una gran inversión inicial, sin embargo, se amortizan con el ahorro de agua a su debido tiempo.

Revestimiento

como estándar"Hypro" siempre fabrica tanques con revestimiento soldado para el cono inferior y el plato superior que al final sirve para una mayor vida útil del aislamiento y una mejor estética.

Preguntas frecuentes.

Este es un proceso fácil. NO use ácido primero. Para eliminar cualquier producto químico o lubricante de soldadura de su tanque nuevo, primero debe ejecutar un ciclo de limpieza con una solución cáustica. Recomendamos ejecutar dos ciclos separados para una limpieza absoluta. No use un ácido primero, ya que se formará un residuo blanco. Siempre debe limpiar su tanque después de recibirlo de fábrica.

Los Unitanks no tienen una bola de spray incluida. Los Unitanks vienen equipados con un puerto para accesorios TC de 3″ en el que puede colocar una bola rociadora de 3″.

No, los Unitanks no tienen marcas volumétricas internas.

Aunque Unitank tiene la capacidad de servir cerveza directamente, se recomienda que transfiera la cerveza a un recipiente de servicio exclusivo como un tanque o barril de cerveza Brite para evitar la contaminación involuntaria de subproductos de la fermentación en la cerveza terminada.

Probamos todos nuestros tanques para obtener una calidad óptima antes de otorgarles nuestra garantía de 5 años. Esto cubre cualquier problema con la función del tanque que se consideraría un error de fábrica. También reemplazamos piezas rotas o defectuosas si esto ocurre durante el período de garantía de 5 años. Requerimos fotos de las partes dañadas antes de ayudar con los problemas relacionados con la garantía. Si determinamos que se trata de un error del operador, no cubriremos los reemplazos ni las reparaciones. La garantía queda absolutamente anulada si realiza modificaciones o fabricaciones en el tanque después de la compra. No garantizamos el trabajo práctico de otras personas.

A menudo combinado con

Hypro Tanques de fermentacion proporcionar exactamente esas condiciones aseguradas. Se adaptan a la diversidad de tipos y al sistema específico de control de parámetros de fermentación operado por su cervecería. Nuestros recipientes están diseñados con versatilidad, lo que permite combinar todas las funciones de la cervecería en menos recipientes para ahorrar, o separarlos en varios recipientes para aumentar la capacidad.