xe tăng công nghiệp

giải pháp hoàn toàn tùy chỉnh

Hypro thiết kế và sản xuất lên đến 5000HL Bể đơn vị/Bể lên men trong một mảnh trong nhà máy. Chúng tôi cũng cung cấp một giải pháp tại chỗ nơi giao thông đường bộ là một hạn chế. Trong trường hợp như vậy, các bộ phận của bể được lắp ráp tại chỗ. Bề mặt đúc sẵn đã hoàn thành các đầu đĩa trên cùng, hình nón dưới cùng, vật liệu vỏ được gửi đến trang web. Mở rộng 5 năm bảo hành nhà sản xuất nói lên độ tin cậy và sự an tâm cho khách hàng của chúng tôi. Hypro có một đội ngũ có trình độ và kinh nghiệm để xử lý các công việc có tính chất này. Các Hệ thống tự động hóa được cân nhắc kỹ lưỡng và lựa chọn ngay từ cảm biến, bộ điều khiển và các bộ phận điều khiển cuối cùng.

Như tên cho thấy Unitanks được sử dụng trong nhà máy bia cho các hoạt động/quy trình ba đơn vị được thực hiện trong MỘT bể chứa. Các hoạt động / quy trình của đơn vị là:

- Quá trình lên men của hèm để sản xuất bia xanh.

- Làm nguội bia xanh từ nhiệt độ lên men đến nhiệt độ trưởng thành.

- Trưởng thành bia để sản xuất bia trẻ

Dịch ép lạnh có ga từ nhà máy bia được ngâm với men lên men được đổ đầy vào Unitanks theo đợt. (Thông thường 2-6 lần pha/thùng). Khi quá trình lên men của chiết xuất bắt đầu, nó tạo ra rượu và CO2. Do phản ứng có bản chất tỏa nhiệt nên nhiệt sinh ra và bị phân tán bởi glycol tuần hoàn trong áo khoác làm mát của Unitank. Nhiệt độ được duy trì tự động trong Unitank bằng hệ thống dựa trên PC-PLC. Logic điều khiển đã được định nghĩa trong tài liệu logic điều khiển. Khi kết thúc chu kỳ lên men, chu kỳ làm lạnh đầu tiên bắt đầu. Ở giai đoạn làm lạnh đầu tiên, bia được làm lạnh từ nhiệt độ lên men xuống 4 độ C. Ở nhiệt độ này, men lắng ở đáy được thu gom từ Unitank và bơm đến Nhà máy men. Sau khi loại bỏ men, giai đoạn thứ hai của chu trình làm mát bắt đầu khi bia được làm lạnh xuống -10C. Sau khi đạt được nhiệt độ –1 độ C Chu kỳ trưởng thành bắt đầu và bia được ủ trong Unitanks trong khoảng thời gian khoảng 5-7 ngày. khí CO2 áp suất ngược được áp dụng trong chu kỳ này để duy trì CO2 bầu không khí trong bia và tránh lấy oxy.

- Công suất từ 50 L đến 5000 HL

- Được thiết kế theo ASME Phần VIII Phần 1 & tiêu chuẩn vệ sinh mới nhất

- Nguyên liệu SS304L – Máy phay Châu Âu

- Hệ thống hầm hoàn chỉnh với các tấm lưu lượng

- Tỷ lệ làm mát phù hợp với chu kỳ làm mát 24-48 giờ

- Áo tuần hoàn glycol được thiết kế để tuần hoàn glycol tích cực và giảm áp suất thấp

- Mặt đất máy 0.8-0.4Ra

- Phụ kiện TTP-safety & m/c vệ sinh bồn nhập khẩu Châu Âu

- Quy trình hầm rượu & đường ống tiện ích meecác tiêu chuẩn vệ sinh giúp nhà máy bia vận hành và CIP dễ dàng hơn trong những năm qua

- Bệ & Lối đi có thể dễ dàng bắt vít tại chỗ và không cần hàn để lắp ráp

- Bồn có tấm ốp hàn cho hình nón đáy và đĩa trên giúp kéo dài tuổi thọ của lớp cách nhiệt và tính thẩm mỹ tốt hơn

- Các hố ga và các tấm trên cùng để dễ dàng xử lý trong quá trình sản xuất, cũng tạo điều kiện dễ dàng làm sạch để duy trì bề mặt tốt hàng năm

- Tự động hóa trên nền PLC- SCADA tạo điều kiện ghi dữ liệu, lịch sử, quản lý công thức và xu hướng

- FERMAT – Công cụ phần mềm quản lý dữ liệu, cho phép bạn so sánh các xu hướng và thông số của các đợt lên men khác nhau

- Lắp đặt ngoài trời

- Giảm độ tin cậy của nhà điều hành

- Máy làm sạch bể cho tiêu thụ nước thấp và hiệu quả làm sạch cao

- Có trong: Kết nối đường dây điện chính với đáy Unitank bằng cách sử dụng Swing Bend. Van trên đường CIP – GAS phải được giữ mở để thoát khí trong quá trình thu gom hèm khóa trong Unitank. Việc đuổi theo/Chuyển đổi từ sản phẩm sang nước hoặc ngược lại được thực hiện bằng cách sử dụng van chuyển hướng có bố trí kính quan sát như trong Sơ đồ P&I.

- CO2 Bộ sưu tập: Nối dây GAS với CO2 tiêu đề bộ sưu tập bằng cách sử dụng một khúc cua và mở các van trên đường dây. Thường được thực hiện sau khi đạt được độ tinh khiết 99.7 % v/v của CO2 khí đến từ Unitank. Thông thường sau 36 giờ kể từ khi bắt đầu lên men.

- Vẽ men: Kết nối đường dây men chính với đáy Unitank bằng Swing Bend. Van trên đường CIP –GAS phải được giữ mở để cho phép khí vào Unitank để duy trì áp suất khí dương. Việc đuổi theo/Chuyển đổi từ sản phẩm sang nước hoặc ngược lại được thực hiện bằng cách sử dụng van chuyển hướng có bố trí kính quan sát như trong Sơ đồ P&I.

- Hết bia: Kết nối đường ống dẫn bia vào đáy Unitank bằng Swing Bend. Van trên đường CIP –GAS phải được giữ mở để cho phép khí vào Unitank để duy trì áp suất khí dương để cung cấp khí CO2 đường cung cấp được cung cấp có thể được kết nối bằng cách uốn cong với đường vào của Unitank Gas. Việc đuổi theo/Chuyển đổi từ sản phẩm sang nước hoặc ngược lại được thực hiện bằng cách sử dụng van chuyển hướng.

- CIP của Unitank: Sau mỗi đợt, CIP được thực hiện trong Unitank. Đảm bảo rằng trong chu trình CIP, chất lỏng được bơm ở áp suất phù hợp. (5.0 Bar tại đồng hồ đo áp suất trên Dây chuyền CIP với lưu lượng 15-17 m3/giờ). Có một điều khoản cho CIP của Van chống chân không trên tấm trên cùng. Van này được trang bị một bộ phận bảo vệ chống bắn tóe để tránh văng vào tấm trên cùng.

- CIP nóng của dây chuyền xử lý: Thực hành tiêu chuẩn của nó để thực hiện CIP dòng của tất cả các tiêu đề quy trình (Wort, Yeast, CIP R). Tất cả các đầu quy trình được làm sạch và đuổi bằng cách sử dụng các chu trình CIP HOT & CIP tiêu chuẩn với lưu lượng và áp suất yêu cầu là 3-4 bar.

- CO2 Cung cấp: Một điều khoản đã được thực hiện để cung cấp CO2 đến Unitank. khí CO2 đường dây cung cấp có thể được kết nối với Unitank bằng cách sử dụng một khúc cua.

- Unitank hình trụ được hoàn thiện với Vỏ, đĩa trên cùng và hình nón dưới cùng.

- Áo làm mát kiểu dập nổi/lúm đồng tiền trên phần vỏ và kiểu cánh hoa/dập nổi trên phần hình nón.

- Các giếng nhiệt có tấm che trên Shell và On Cone.

- Các khu vực làm mát (theo thiết kế) nằm trên vỏ và trên hình nón dưới cùng.

- van mẫu: Loại màng keofitt làm bằng móc khóa – vải liệm, cống cho vải liệm.

- Đường ống cung cấp CIP từ mức vận hành trong hầm đến đỉnh bể được định tuyến qua lớp cách nhiệt.

- Ống thoát nước dạng vòm chạy từ đỉnh bể lên đỉnh tấm được định tuyến bên trong lớp cách nhiệt.

- Ống luồn dây điện luồn bên trong lớp cách nhiệt.

- Đường ống cung cấp và hồi lưu Glycol từ bể chứa đến các đầu Cung cấp bằng SS 304 & được định tuyến bên trong lớp cách nhiệt. Glycol cung cấp và trả lại đường ống từ các tiêu đề chính để cung cấp các tiêu đề trong

- SS 304 với lớp cách nhiệt PUF & lớp phủ SS 304.

- Các vấu nâng với sự sắp xếp có thể tháo rời để lắp đặt bệ tại công trường.

- Chân váy mạ kẽm nhúng nóng MS.

- Bệ bằng vật liệu mạ kẽm nhúng nóng cho Unitank hoàn chỉnh với lan can.

- Quy trình vệ sinh đường ống, phụ kiện van bướm ở những nơi cần thiết trong

- Vật liệu SS 304 dựa trên OD cho Wort, Bia, Men, CO2 & Lỗ thoát khí, CIP S/CIP R.

- Bình đang có áo làm mát ở phần vỏ và nón.

- Nhiệt độ của bể được biểu thị bằng các bộ truyền nhiệt độ nằm trên đỉnh vỏ và trên đỉnh hình nón.

- Van bướm được kích hoạt được trang bị cho bể để kiểm soát nhiệt độ của bể.

- Các van này sẽ mở hoặc đóng để đạt được nhiệt độ cài đặt ở chế độ cấu hình/tự động.

- Tiện ích bật/tắt thủ công cũng được cung cấp có thể được vận hành từ màn hình.

- Hệ thống này hoàn toàn tự động & vận hành từ SCADA với chương trình logic điều khiển xác định.

- Bơm hồi lưu CIP được gắn trên xe đẩy và sẽ khởi động/dừng dựa trên các bước của chương trình chu trình CIP được xác định cho CIP tầng hầm & CIP đường dây của Thiết bị.

- Bơm cắt men cũng được gắn trên xe đẩy & vận hành tự động từ SCADA

- Thu hoạch men từ Unitank và chuyển sang khu vực men, v.v., các hoạt động từ lựa chọn chu kỳ thông qua SCADA

Chúng tôi rất thích nhìn thấy bạn trên phương tiện truyền thông xã hội!

Điều kiện lên men lý tưởng nhất

với máy tự động

hố ga & tấm trên cùng

Hypro có thiết kế hố ga tùy chỉnh cho trên và dưới và giúp dễ dàng xử lý trong quá trình sản xuất. Thiết kế tạo điều kiện dễ dàng làm sạch để duy trì bề mặt tốt hàng năm.

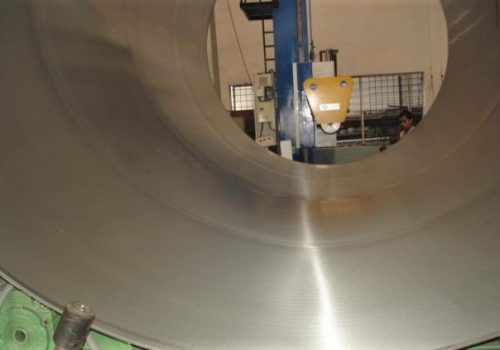

Hoàn thiện bề mặt bên trong

Khía cạnh quan trọng nhất trong quá trình sản xuất Unitanks. Để đảm bảo bề mặt hoàn thiện không đổi trên toàn bộ "Hypro" có máy đánh bóng tự động có thể xử lý vỏ, đầu đĩa, đầu côn. Có thể đánh bóng bên trong và bên ngoài bằng các loại máy đảm bảo bề mặt nhẵn và thẩm mỹ.

Quy trình hầm rượu & đường ống tiện ích

Đường ống quá trình hầm meets tiêu chuẩn "Vệ sinh" làm cho hoạt động trong nhiều năm trở nên dễ dàng hơn đối với nhà máy bia từ khía cạnh vận hành & CIP. Như một tiêu chuẩn"Hypro" sử dụng vật liệu thép không gỉ cho đường ống tiện ích như glycol hoặc nước-cồn. Vật liệu thép mềm được tránh sử dụng mặc dù nó có lợi thế về chi phí.

Nền tảng / Lối đi

Bệ có các bộ phận có thể dễ dàng bắt vít tại chỗ và không cần hàn để lắp ráp. Như là một lựa chọn "Hypro" cũng cung cấp các bệ bằng vật liệu Thép không gỉ gần như loại bỏ vật liệu thép nhẹ hoặc thép mạ kẽm.

phụ kiện áo ba lỗ

Áo ba lỗ đi kèm với thiết bị an toàn đáng tin cậy từ các nhà cung cấp châu Âu. Để làm sạch bể như một tiêu chuẩn "Hypro" khuyến nghị các máy làm sạch bể chứa vốn tốn nhiều chi phí đầu tư ban đầu tuy nhiên chúng sẽ hoàn vốn nhờ tiết kiệm nước theo thời gian.

Tấm ốp

Như một tiêu chuẩn"Hypro" luôn sản xuất các thùng chứa có tấm ốp hàn cho đáy nón và đĩa trên, cuối cùng giúp kéo dài tuổi thọ của lớp cách nhiệt và tính thẩm mỹ tốt hơn.

Các câu hỏi thường gặp.

Đây là một quá trình dễ dàng. KHÔNG sử dụng axit trước. Để loại bỏ bất kỳ hóa chất hoặc chất bôi trơn hàn nào khỏi bể mới của bạn, trước tiên bạn phải chạy chu trình làm sạch bằng dung dịch ăn da. Chúng tôi khuyên bạn nên chạy hai chu kỳ riêng biệt để làm sạch tuyệt đối. Không sử dụng axit trước, vì cặn trắng sẽ hình thành. Bạn phải luôn làm sạch bể của mình sau khi nhận bể từ nhà máy.

Unitanks không có bóng xịt đi kèm. Unitanks được trang bị cổng Phụ kiện 3″ TC, trong đó bạn có thể đặt Bóng phun 3″.

Không, Unitanks không có dấu thể tích bên trong.

Mặc dù Unitank có khả năng phục vụ bia trực tiếp, nhưng bạn nên chuyển bia sang bình phục vụ chuyên dụng như Thùng chứa bia Brite hoặc Keg để tránh vô tình làm nhiễm bẩn sản phẩm phụ lên men trong bia thành phẩm.

Chúng tôi kiểm tra tất cả các bồn chứa của mình để đảm bảo chất lượng tối ưu trước khi bảo hành 5 năm cho chúng. Điều này bao gồm bất kỳ vấn đề nào với chức năng của bình chứa được coi là lỗi của nhà máy. Chúng tôi cũng thay thế các bộ phận bị hỏng hoặc bị lỗi nếu điều này xảy ra trong thời gian bảo hành 5 năm. Chúng tôi yêu cầu hình ảnh của (các) bộ phận bị hư hỏng trước khi hỗ trợ các vấn đề liên quan đến bảo hành. Nếu chúng tôi xác định đó là lỗi của nhà điều hành, chúng tôi sẽ không bao gồm việc thay thế hoặc sửa chữa. Bảo hành sẽ hoàn toàn vô hiệu nếu bạn thực hiện bất kỳ thay đổi hoặc chế tạo nào đối với bình sau khi mua. Chúng tôi không đảm bảo công việc tiện dụng của người khác.

Thường kết hợp với

Hypro Bể lên men cung cấp chính xác những điều kiện đảm bảo đó. Chúng được điều chỉnh cho phù hợp với sự đa dạng về chủng loại và hệ thống kiểm soát thông số lên men cụ thể do nhà máy bia của bạn vận hành. Các bình của chúng tôi được thiết kế với tính linh hoạt, cho phép kết hợp tất cả các chức năng của nhà máy bia trong ít bình hơn để tiết kiệm, hoặc tách thành nhiều bình để tăng công suất.