工業用ユニタンク

完全にカスタマイズされたソリューション

Hypro 5000HLまで設計・製造 ユニタンク/発酵タンク 工場で一個一個。 また、道路輸送が制限されているオンサイト ソリューションも提供しています。 このような場合、タンクのコンポーネントは現場で組み立てられます。 プレハブの表面仕上げ仕上げのトップディッシュエンド、ボトムコーン、シェル素材が現場に送られます。 拡張 5年間のメーカー保証 お客様への信頼と安心を物語っています。 Hypro には、この性質の仕事を処理する資格のある経験豊富なチームがあります。 の 自動化システム センサー、コントローラー、および最終制御要素から適切に考慮され、選択されています。

名前が示すように、ユニタンクは XNUMX つのタンクで実行される XNUMX つのユニットの操作/プロセスのために醸造所で使用されます。 単位操作/プロセスは次のとおりです。

- 緑のビールを生産する麦汁の発酵。

- 生ビールを発酵温度から熟成温度まで冷却。

- 若いビールを生産するためのビールの熟成

発酵酵母を入れた醸造所からの通気された冷たい麦汁は、ユニタンクにバッチごとに充填されます。 (通常、2 タンクあたり 6 ~ XNUMX 回抽出します)。 エキスの発酵が始まると、アルコールとCOが発生します2. 反応は本質的に発熱性であるため、熱が発生し、ユニタンクの冷却ジャケット内のグリコールを循環させることによって放散されます。 ユニタンク内の温度は、PC-PLC ベースのシステムによって自動的に維持されます。 制御ロジックは、制御ロジック ドキュメントで定義されています。 発酵サイクルの終わりに、最初の冷却サイクルが始まります。 冷却の第 4 段階では、ビールは発酵温度から 10 ℃ まで冷却されます。この温度で、底に沈殿した酵母がユニタンクから集められ、酵母工場にポンプで送られます。 酵母の除去後、冷却サイクルの第 1 段階が開始され、ビールは -5C まで冷却されます。 温度がマイナス 7 度に達した後、熟成サイクルが始まり、ビールはユニタンクで約 XNUMX ~ XNUMX 日間熟成されます。 CO2 COを維持するために、このサイクル中に逆圧が適用されます2 ビール内の雰囲気と酸素のピックアップを回避します。

- からの容量 50L~5000HL

- に従って設計された ASME セクション VIII ディビジョン 1 & 最新の衛生基準

- 原料 SS304L – ヨーロッパの工場

- フロープレートを備えた完全なセラーシステム

- 冷却速度 - 冷却サイクルに適合 24-48hrs

- 積極的なグリコール循環と低圧損のために設計されたグリコール循環ジャケット

- 機械研磨面 0.8~0.4Ra

- ヨーロッパから輸入されたTTP安全フィッティングとタンククリーニングm / c

- セラープロセスおよびユーティリティ配管 mee長年にわたって醸造所の操作と CIP を容易にする衛生基準

- 現場で簡単にボルトで固定でき、組み立てに溶接が不要なプラットフォームと通路

- ボトムコーンとトップディッシュの溶接クラッディングを備えたタンクは、断熱材の寿命を延ばし、美観を向上させます

- 生産中の取り扱いが容易なマンホールとトッププレートは、クリーニングも容易で、長年にわたって良好な表面を維持できます

- PLC-SCADA ベースの自動化 データロギング、履歴、レシピ管理、およびトレンドを容易にします

- フェルマー – データ管理ソフトウェア ツールにより、さまざまな発酵バッチの傾向とパラメーターを比較できます

- 屋外設置

- オペレーターの信頼性を低下させる

- タンク洗浄機 水の消費量が少ない と高効率の洗浄

- 麦汁: スイングベンドを使用して、麦汁のメインラインをユニタンクの底に接続します。 CIP - GAS ラインのバルブは、ユニタンクで麦汁を収集している間、空気を逃がすために開いたままにしておく必要があります。 製品から水へ、またはその逆への追跡/切り替えは、P&I ダイアグラムに示されているようにサイト グラス配置のダイバーター バルブを使用して行われます。

- CO2 コレクション: GAS ラインを CO に接続します。2 ラインのスイング ベンドとオープン バルブを使用して収集ヘッダーを調整します。 通常、CO の 99.7 % v/v の純度を達成した後に行われます。2 ユニタンクから出るガス。 通常、発酵開始から36時間後。

- イーストドロー: スイングベンドを使用して、酵母のメインラインをユニタンクの底に接続します。 CIP-GAS ラインのバルブは、ユニタンクへのガス入口が正のガス圧を維持できるように開いたままにしておく必要があります。 製品から水へ、またはその逆への追跡/切り替えは、P&I ダイアグラムに示されているようにサイト グラス配置のダイバーター バルブを使用して行われます。

- ビールを出す: スイングベンドを使用して、ビールのメインラインをユニタンクの底に接続します。 CIP-GAS ラインのバルブは、ユニタンクへのガス入口が CO へのガス供給のための正のガス圧を維持できるように開いたままにしておくものとします。2 スイングベンドによってユニタンクガスインレットラインに接続できる供給ラインが提供されます。 製品から水へ、またはその逆への追跡/切り替えは、ダイバーターバルブを使用して行われます。

- ユニタンクの CIP: 各バッチの後、CIP はユニタンクで行われます。 CIP サイクル中は、液体が適切な圧力でポンピングされていることを確認してください。 (5.0 ~ 15 m17/hr の流量で CIP ラインの圧力計で 3 バール)。 トッププレートにアンチ真空バルブのCIP用の規定があります。 このバルブには、天板への飛沫を防止するスプラッシュガードが付いています。

- プロセス ラインのホット CIP: すべてのプロセス ヘッダー (麦汁、酵母、CIP R) のライン CIP を実行する標準的な方法。 すべてのプロセス ヘッダーは、HOT CIP および標準 CIP サイクルを使用して、必要な流量と 3 ~ 4 バールの圧力で洗浄および追跡されます。

- CO2 供給: COを供給するための規定が設けられています2 ユニタンクへ。 CO2 供給ラインはスイングベンドを使用してユニタンクに接続できます。

- シリンドロコニカル ユニタンクは、シェル、トップ ディッシュ、ボトム コーンで構成されています。

- シェル部にエンボス・ディンプルタイプ、コーン部にペタル・エンボスタイプのクーリングジャケット。

- シェルとコーンにシュラウドを備えたサーモウェル。

- 冷却セクション ゾーン (設計による) は、シェルとボトム コーンにあります。

- サンプルバルブ: メンブレンタイプ ケオフィット キーリングで作る - シュラウド、シュラウドのドレイン。

- CIP 供給パイプは、地下室の操作レベルから断熱材を介してタンクトップまで通されます。

- タンク上部から断熱材内に通されたスラブ上部までのドームドレンパイプ。

- 断熱材の内側に配線されたケーブル コンジット パイプ。

- タンクから SS 304 の供給ヘッダーへのグリコールの供給と戻りの配管 & 断熱材の内側。 メインヘッダーから供給ヘッダーへのグリコール供給および戻り配管

- SS 304 PUF 断熱材 & SS 304 クラッディング付き。

- 現場でプラットフォームを設置するための取り外し可能な配置を備えた持ち上げラグ。

- MS 溶融亜鉛めっきの脚サポート付きスカート。

- 手すりが付いているユニタンクのための熱い深い電流を通された材料のプラットホーム。

- 衛生的なプロセス配管、フィッティング バタフライ バルブが必要な場合

- 麦汁、ビール、酵母、CO 用の OD ベースの SS 304 材料2 & エアベント、CIP S/CIP R。

- タンクにはシェルとコーン部分に冷却ジャケットが付いています。

- タンクの温度は、シェルの上部とコーンの上部にある温度トランスミッターによって示されます。

- 作動式バタフライバルブは、タンクの温度を制御するためにタンクに取り付けられています。

- これらのバルブは、プロファイル/自動モードで設定温度を達成するために開閉します。

- 画面から操作できる手動オン/オフ機能も提供されます。

- このシステムは完全に自動化されており、定義された制御ロジック プログラムを使用して SCADA から動作します。

- CIP リターン ポンプは台車に取り付けられており、機器のセラー CIP およびライン CIP 用に定義された CIP サイクル プログラムのステップに基づいて開始/停止します。

- 酵母収穫ポンプも台車に取り付けられ、SCADA から自動操作されます

- ユニタンクからの酵母の収穫&酵母セクションへの移送などの操作は、SCADAによるサイクル選択から

ソーシャルメディアでお会いしましょう!

最も理想的な発酵条件

オートマトン付き

マンホール・天板

Hypro 上部と下部のマンホールのデザインをカスタマイズし、生産中の取り扱いを容易にします。 設計により、クリーニングが容易になり、何年も良好な表面を維持できます。

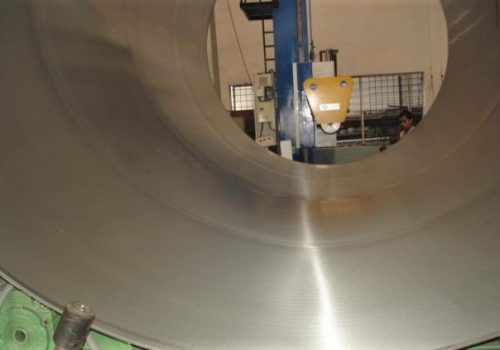

内面仕上げ

ユニタンクの製造における最も重要な側面。 全体的に一定の表面仕上げを確保するために」Hypro」には、シェル、形成された皿状の端、円錐形の端を処理できる自動研磨機があります。内部および外部の研磨は、滑らかな表面と優れた美学を保証する機械で行うことができます。

セラープロセスおよびユーティリティ配管

セラープロセス配管 mee操作とCIPの観点から、醸造所にとって何年にもわたって操作を容易にするtsの「衛生的」基準。 基準として」Hyproグリコールやアルコール水などのユーティリティの配管にはステンレス材を使用しています。

プラットホーム/歩道

プラットフォームは、現場で簡単にボルトで固定できるコンポーネントで提供され、組み立てに溶接は必要ありません。 オプションとして」Hyproまた、軟鋼や亜鉛メッキ鋼材料をほぼ排除するステンレス鋼材料のプラットフォームも提供しています。

タンクトップフィッティング

タンクトップには、ヨーロッパのサプライヤーからの信頼できる安全装置が付属しています。 標準としてタンクの洗浄に」Hypro」は、最初の投資に重いタンク洗浄機をお勧めしますが、やがて水の節約で元が取れます.

クラッド

基準として」Hypro" は常に、最終的に断熱材の寿命を延ばし、美観を向上させるために、下部コーンと上部皿に溶接されたクラッディングを備えたタンクを製造しています.

よくある質問。

これは簡単なプロセスです。 最初に酸を使用しないでください。 新しいタンクから化学薬品や溶接潤滑剤を取り除くには、最初に苛性溶液でクリーニング サイクルを実行する必要があります。 絶対洗浄のために、XNUMX つの別々のサイクルを実行することをお勧めします。 白い残留物が形成されるため、最初に酸を使用しないでください。 工場からタンクを受け取った後は、必ずタンクを洗浄する必要があります。

ユニタンクにはスプレーボールは含まれていません。 ユニタンクには、3 インチのスプレー ボールを配置できる 3 インチの TC アクセサリ ポートが装備されています。

いいえ、ユニタンクには内部容積測定マークがありません。

ユニタンクにはビールを直接提供する機能がありますが、完成したビールの発酵副産物の不注意による汚染を避けるために、ビールをブライト ビール タンクやケグなどの専用のサービング容器に移すことをお勧めします。

5年間の保証を付ける前に、すべてのタンクを最適な品質でテストします。 これは、工場出荷時のエラーと見なされるタンクの機能に関する問題をカバーしています。 また、5 年間の保証期間内に破損または欠陥が発生した場合は、部品を交換します。 保証関連の問題を解決する前に、損傷した部品の写真が必要です。 オペレーターのエラーであると判断した場合、交換または修正は対象外となります。 購入後にタンクに改造または製作を行った場合、保証は完全に無効になります。 他人の手仕事を保証するものではありません。

と組み合わせることが多い

Hypro 発酵タンク まさにそれらの保証された条件を提供します。 それらは、種類の多様性と、醸造所が運営する発酵パラメーター制御の特定のシステムに合わせて調整されています。 当社の容器は汎用性を考慮して設計されており、経済のためにすべての醸造機能をより少ない容器にまとめたり、容量を増やすためにいくつかの容器に分けたりすることができます。