Industrie-Unitanks

vollständig kundenspezifische Lösungen

Hypro entwirft und fertigt bis zu 5000HL Unitanks/Fermentationstanks in einem Stück im Werk. Wir bieten auch eine Vor-Ort-Lösung an, wenn der Straßentransport eine Einschränkung darstellt. In einem solchen Fall werden Tankkomponenten vor Ort montiert. Vorgefertigte Oberfläche fertige obere gewölbte Enden, unterer Kegel, das Schalenmaterial wird zur Baustelle geschickt. Erweitert 5 Jahre Herstellergarantie spricht für Zuverlässigkeit und Seelenfrieden für unsere Kunden. Hypro verfügt über ein qualifiziertes und erfahrenes Team, um solche Aufgaben zu erledigen. Der Automatisierungssystem ist durchdacht und ausgewählt aus Sensoren, Reglern und Stellgliedern.

Wie der Name schon sagt, werden Unitanks in einer Brauerei für Operationen/Prozesse mit drei Einheiten verwendet, die in EINEM Tank durchgeführt werden. Die Grundoperationen/Prozesse sind:

- Vergärung der Würze zur Herstellung von Jungbier.

- Abkühlung von Jungbier von Gärtemperatur auf Reifetemperatur.

- Reifung von Bier zu jungem Bier

Belüftete Kaltwürze aus dem Sudhaus mit Gärhefe angestellt wird chargenweise in die Unitanks gefüllt. (Normalerweise 2-6 Sude/Tank). Wenn die Fermentation des Extrakts beginnt, entstehen Alkohol und CO2. Da die Reaktion von Natur aus exotherm ist, wird Wärme entwickelt und durch zirkulierendes Glykol in den Kühlmänteln des Unitanks abgeführt. Die Temperatur im Unitank wird automatisch durch ein PC-SPS-basiertes System aufrechterhalten. Die Steuerlogik wurde im Steuerlogikdokument definiert. Am Ende des Fermentationszyklus beginnt der erste Kühlzyklus. In der ersten Kühlstufe wird das Bier von Gärtemperatur auf 4 Grad C gekühlt. Bei dieser Temperatur wird die am Boden abgesetzte Hefe aus dem Unitank gesammelt und zur Hefeanlage gepumpt. Nach dem Entfernen der Hefe beginnt die zweite Stufe des Kühlkreislaufs, in der das Bier auf –10 °C heruntergekühlt wird. Nach Erreichen einer Temperatur von –1 Grad C beginnt der Reifezyklus und das Bier wird in den Unitanks für einen Zeitraum von etwa 5-7 Tagen gereift. CO2 Gegendruck wird während dieses Zyklus angelegt, um das CO aufrechtzuerhalten2 Atmosphäre im Bier und vermeiden Sauerstoffaufnahme.

- Kapazität ab 50 l bis 5000 hl

- Entworfen gem ASME Abschnitt VIII Div. 1 & neuster Hygienestandard

- Rohstoff SS304L – Europäische Fabriken

- Komplette Kellersysteme mit Strömungsplatten

- Kühlraten passen zu Kühlzyklen 24-48hrs

- Glykolzirkulationsmäntel, die für positive Glykolzirkulation und niedrigen Druckabfall ausgelegt sind

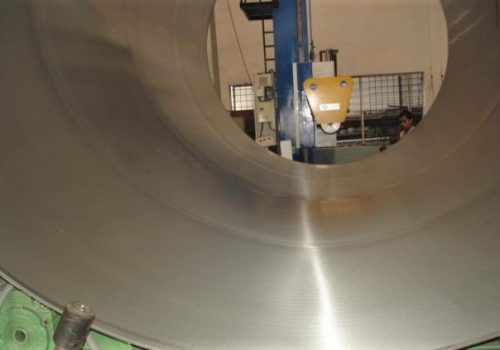

- Maschinengeschliffene Oberfläche 0.8-0.4Ra

- TTP-Sicherheitsarmaturen & Tankreinigung m/c importiert aus Europa

- Kellerprozess- und Versorgungsleitungen meeHygienestandards, die der Brauerei im Laufe der Jahre den Betrieb und die CIP erleichtern

- Plattformen und Laufstege, die vor Ort einfach verschraubt werden können und für die Montage kein Schweißen erforderlich ist

- Tanks mit geschweißter Verkleidung für den unteren Konus und eine obere Schale, die für eine längere Lebensdauer der Isolierung und eine bessere Ästhetik sorgt

- Mannlöcher und Deckplatten erleichtern die Handhabung während der Produktion und erleichtern auch die Reinigung, um Jahr für Jahr eine gute Oberfläche zu erhalten

- SPS-SCADA-basierte Automatisierung erleichtert die Datenprotokollierung, Historie, Rezeptverwaltung und Trends

- FERMAT – Data Management Software Tool, ermöglicht es Ihnen, Trends und Parameter verschiedener Fermentationschargen zu vergleichen

- Installation im Freien

- Reduzieren Sie die Zuverlässigkeit des Bedieners

- Tankreinigungsmaschine für geringer Wasserverbrauch und hohe Reinigungseffizienz

- Würze hinein: Verbinden Sie die Würze-Hauptleitung mit dem Swing Bend mit dem Boden des Unitanks. Das Ventil an der CIP-GAS-Leitung muss offen gehalten werden, um die Luft während der Würzeansammlung im Unitank abzulassen. Die Nachführung/Umschaltung von Produkt auf Wasser oder umgekehrt erfolgt über ein Umschaltventil mit Schauglasanordnung wie im R&I-Diagramm dargestellt.

- CO2 Erfassung: Verbinden Sie die GAS-Leitung mit dem CO2 Sammelsammler mit einem Schwenkbogen und offenen Ventilen an den Leitungen. Üblicherweise nach Erreichen einer Reinheit von 99.7 % v/v des CO2 Gas aus dem Unitank. Normalerweise nach 36 Stunden seit Beginn der Gärung.

- Hefe ziehen: Verbinden Sie die Hefe-Hauptleitung mit einem Swing Bend mit dem Boden des Unitanks. Das Ventil an der CIP-GAS-Leitung muss offen gehalten werden, um den Gaseinlass zum Unitank zu ermöglichen, um einen positiven Gasdruck aufrechtzuerhalten. Die Nachführung/Umschaltung von Produkt auf Wasser oder umgekehrt erfolgt über ein Umschaltventil mit Schauglasanordnung wie im R&I-Diagramm dargestellt.

- Bier raus: Verbinden Sie die Bierleitung mit einem Swing Bend mit dem Boden des Unitanks. Das Ventil an der CIP-GAS-Leitung muss offen gehalten werden, um den Gaseinlass zum Unitank zu ermöglichen, um einen positiven Gasdruck für die Zufuhr von Gas und CO aufrechtzuerhalten2 die Versorgungsleitung ist vorgesehen, die mit einem Schwenkbogen an die Einlassleitung des Unitank Gas angeschlossen werden kann. Das Nachlaufen/Umschalten von Produkt auf Wasser oder umgekehrt erfolgt über ein Umschaltventil.

- CIP von Unitank: Nach jeder Charge erfolgt das CIP in Unitank. Stellen Sie sicher, dass während des CIP-Zyklus Flüssigkeit mit einem angemessenen Druck gepumpt wird. (5.0 Bar am Manometer der CIP-Leitung mit 15-17 m3/h Durchfluss). Auf der oberen Platte befindet sich eine Vorrichtung für CIP des Anti-Vakuum-Ventils. Dieses Ventil ist mit einem Spritzschutz versehen, um Spritzer auf der oberen Platte zu vermeiden.

- Hot CIP von Prozesslinien: Es ist Standardpraxis, eine Linien-CIP aller Prozessköpfe (Würze, Hefe, CIP R) durchzuführen. Alle Prozessköpfe werden unter Verwendung von HOT CIP- und Standard-CIP-Zyklen mit erforderlichen Durchflussraten und Drücken von 3-4 bar gereinigt und gespült.

- CO2 Versorgung: Eine CO-Versorgung ist vorgesehen2 zum Unitank. Der CO2 Versorgungsleitung kann mit einem Schwenkbogen an den Unitank angeschlossen werden.

- Zylindrokonische Unitanks sind komplett mit Mantel, oberer Schale und unterem Kegel.

- Kühlmantel vom geprägten/grübchenartigen Typ auf dem Gehäuseteil und vom blütenförmigen/geprägten Typ auf dem Konusteil.

- Thermo-Wells mit Ummantelung auf Shell und On Cone.

- Kühlstreckenzonen (gemäß Design) befinden sich auf einem Mantel und auf dem unteren Konus.

- Probenventil: Membrantyp Keofitt Mit Schlüsselring herstellen – Wanten, Abfluss für Wanten.

- CIP-Versorgungsleitung von einer Betriebsebene im Keller bis zur Tankdecke durch die Isolierung geführt.

- Domabflussrohr, das von der Tankoberseite bis zur Oberseite der Platte verläuft und in der Isolierung verlegt ist.

- In der Isolierung verlegte Kabelschutzrohre.

- Glykol-Versorgungs- und -Rücklaufleitung vom Tank zu den Versorgungssammlern aus SS 304 und innerhalb der Isolierung verlegt. Glykolversorgungs- und -rücklaufleitungen von den Hauptsammlern zu den Eingangssammlern

- SS 304 mit PUF-Isolierung und SS 304-Verkleidung.

- Hebeösen mit lösbarer Anordnung zum Installieren der Plattform vor Ort.

- Schürze mit Beinstützen in MS feuerverzinkt.

- Plattform aus feuerverzinktem Material für den Unitank komplett mit Geländer.

- Hygienische Prozessverrohrung, Armaturen, Absperrklappen, wo immer es erforderlich ist

- OD-basiertes SS 304-Material für Würze, Bier, Hefe, CO2 & Entlüftung, CIP S/CIP R.

- Der Tank hat Kühlmäntel am Mantel- und Konusteil.

- Die Temperatur des Tanks wird durch Temperaturtransmitter angezeigt, die sich oben auf dem Mantel und oben auf dem Kegel befinden.

- Angetriebene Absperrklappen werden für einen Tank eingebaut, um die Temperatur des Tanks zu steuern.

- Diese Ventile öffnen oder schließen, um eine eingestellte Temperatur im Profil-/Automodus zu erreichen.

- Eine manuelle Ein-/Aus-Funktion ist ebenfalls vorhanden, die vom Bildschirm aus bedient werden kann.

- Dieses System ist vollständig automatisiert und wird von SCADA mit definiertem Steuerlogikprogramm betrieben.

- Die CIP-Rücklaufpumpe ist auf einem Wagen montiert und startet / stoppt basierend auf den Schritten des CIP-Zyklusprogramms, das für Keller-CIP und Linien-CIP von Geräten definiert ist.

- Die Hefeschneidepumpe ist auch auf einem Wagen montiert und wird automatisch von SCADA aus betrieben

- Die Hefeernte aus dem Unitank und der Transfer zum Hefeabschnitt usw. erfolgen von der Zyklusauswahl über SCADA

Wir würden uns freuen, Sie in den sozialen Medien zu sehen!

Idealste Fermentationsbedingungen

mit Automat

Schächte & Deckplatten

Hypro hat kundenspezifische Schachtdesigns für oben und unten und ermöglicht eine einfache Handhabung während der Produktion. Das Design erleichtert die Reinigung, um Jahr für Jahr gute Oberflächen zu erhalten.

Interne Oberflächenveredelung

Der wichtigste Aspekt bei der Herstellung der Unitanks. Um überall eine konstante Oberflächengüte zu gewährleisten "Hypro" verfügt über automatische Poliermaschinen, die Schalen, geformte Tellerenden und konische Enden verarbeiten können. Mit den Maschinen, die glatte Oberflächen und eine gute Ästhetik gewährleisten, kann ein Innen- und Außenpolieren durchgeführt werden.

Kellerprozess- und Versorgungsleitungen

Prozessverrohrung im Keller meets "Hygienische" Standards, die der Brauerei den Betrieb über Jahre aus Betriebs- und CIP-Aspekten erleichtern. Als Standard "Hypro" verwendet rostfreies Stahlmaterial für Rohrleitungen von Versorgungsunternehmen wie Glykol oder Alkohol-Wasser. Baustahlmaterial wird vermieden, obwohl es einen Kostenvorteil hat.

Plattformen / Gehwege

Plattformen werden in Komponenten geliefert, die vor Ort einfach verschraubt werden können, und für die Montage ist kein Schweißen erforderlich. Als eine Option "Hypro" bietet auch Plattformen aus Edelstahl an, wodurch Baustahl oder verzinkte Stahlmaterialien nahezu überflüssig werden.

Tanktop-Anschlüsse

Tanktops sind mit zuverlässiger Sicherheitsausrüstung von europäischen Anbietern ausgestattet. Zur Reinigung der Tanks serienmäßig "Hypro" empfiehlt Tankreinigungsmaschinen, die eine hohe Anfangsinvestition erfordern, sich jedoch mit Wassereinsparungen im Laufe der Zeit auszahlen.

Verkleidung

Als Standard "Hypro" fertigt immer Tanks mit geschweißter Verkleidung für den unteren Kegel und die obere Schale, was letztendlich zu einer längeren Lebensdauer der Isolierung und einer besseren Ästhetik führt.

Häufig gestellte Fragen.

Dies ist ein einfacher Vorgang. Verwenden Sie zuerst KEINE Säure. Um Chemikalien oder Schweißschmiermittel aus Ihrem neuen Tank zu entfernen, müssen Sie zuerst einen Reinigungszyklus mit einer ätzenden Lösung durchführen. Wir empfehlen, zwei getrennte Zyklen für eine absolute Reinigung durchzuführen. Verwenden Sie zuerst keine Säure, da sich ein weißer Rückstand bildet. Sie müssen Ihren Tank immer reinigen, nachdem Sie ihn vom Werk erhalten haben.

Bei den Unitanks ist keine Sprühkugel enthalten. Die Unitanks sind mit einem 3″ TC Accessory Port ausgestattet, in dem Sie eine 3″ Spray Ball platzieren können.

Nein, Unitanks haben keine internen volumetrischen Markierungen.

Obwohl Unitank Bier direkt servieren kann, wird empfohlen, das Bier in einen speziellen Servierbehälter wie einen Brite-Biertank oder ein Fass umzufüllen, um eine versehentliche Kontamination des fertigen Gebräus mit Fermentationsnebenprodukten zu vermeiden.

Wir testen alle unsere Tanks auf optimale Qualität, bevor wir unsere 5-Jahres-Garantie darauf geben. Dies deckt alle Probleme mit der Funktion des Tanks ab, die als Werksfehler angesehen würden. Wir ersetzen auch defekte oder fehlerhafte Teile, sollte dies innerhalb der 5-jährigen Garantiezeit vorkommen. Wir benötigen Fotos der beschädigten Teile, bevor wir bei Garantiefragen helfen können. Wenn wir feststellen, dass es sich um einen Bedienerfehler handelt, decken wir keinen Ersatz oder keine Fehlerbehebung ab. Die Garantie erlischt vollständig, wenn Sie nach dem Kauf Änderungen oder Anfertigungen am Tank vornehmen. Wir garantieren nicht die handwerkliche Arbeit anderer Personen.

Oft kombiniert mit

Hypro Gärungsbehälter bieten genau diese zugesicherten Bedingungen. Sie sind abgestimmt auf die Sortenvielfalt und das spezifische System der Gärparameterregelung Ihrer Brauerei. Unsere Gefäße sind auf Vielseitigkeit ausgelegt, sodass alle Brauereifunktionen aus wirtschaftlichen Gründen in weniger Gefäßen kombiniert oder zur Erhöhung der Kapazität in mehrere Gefäße aufgeteilt werden können.