Unités industrielles

des solutions entièrement personnalisées

Hypro conçoit et fabrique jusqu'à 5000HL Unitanks/cuves de fermentation en une seule pièce en usine. Nous proposons également une solution sur site lorsque le transport routier est une limitation. Dans un tel cas, les composants du réservoir sont assemblés sur place. Extrémités bombées supérieures finies préfabriquées, cône inférieur, le matériau de la coque est envoyé sur le site. Élargi 5 ans de garantie constructeur parle de fiabilité et de tranquillité d'esprit pour nos clients. Hypro dispose d'une équipe qualifiée et expérimentée pour gérer les travaux de cette nature. Le Système d'automatisation est bien pensé et sélectionné parmi les capteurs, les contrôleurs et les éléments de contrôle finaux.

Comme son nom l'indique, les Unitanks sont utilisés dans une brasserie pour des opérations/processus à trois unités effectués dans UN seul réservoir. Les opérations/processus unitaires sont :

- Fermentation du moût pour produire de la bière verte.

- Refroidissement de la bière verte de la température de fermentation à la température de maturation.

- Maturation de la bière pour produire de la bière jeune

Le moût froid aéré de la brasserie ensemencé avec de la levure de fermentation est rempli dans les Unitanks par lots. (Normalement 2 à 6 infusions/réservoir). Lorsque la fermentation de l'extrait commence, il produit de l'alcool et du CO2. Comme la réaction est de nature exothermique, la chaleur se dégage et est dissipée en faisant circuler du glycol dans les chemises de refroidissement de l'Unitank. La température est automatiquement maintenue dans l'Unitank par un système basé sur PC-PLC. La logique de contrôle a été définie dans le document de logique de contrôle. A la fin du cycle de fermentation, le premier cycle de refroidissement démarre. Dans la première étape de refroidissement, la bière est refroidie de la température de fermentation à 4 ° C. À cette température, la levure déposée au fond est collectée de l'Unitank et pompée vers l'usine de levure. Après le retrait de la levure, la deuxième étape du cycle de refroidissement commence où la bière est refroidie jusqu'à -10°C. Après avoir atteint une température de -1 Deg C, le cycle de maturation commence et la bière est mûrie dans les Unitanks pendant une période d'environ 5 à 7 jours. CO2 une contre-pression est appliquée pendant ce cycle pour maintenir le CO2 l'atmosphère dans la bière et éviter l'absorption d'oxygène.

- Capacité de 50 L à 5000 HL

- Conçu selon ASME Sec VIII Div 1 & dernière norme d'hygiène

- Matière première SS304L – Moulins européens

- Systèmes de cave complets avec plaques d'écoulement

- Taux de refroidissement adaptés aux cycles de refroidissement 24-48hrs

- Vestes de circulation du glycol conçues pour une circulation positive du glycol et une faible chute de pression

- Surface au sol de la machine 0.8-0.4Ra

- Raccords de sécurité TTP et nettoyage de réservoir m/c importés d'Europe

- Processus de cave et tuyauterie utilitaire meenormes d'hygiène facilitant les opérations et le CIP pour la brasserie au fil des ans

- Plates-formes et passerelles qui peuvent être facilement boulonnées sur place et aucune soudure n'est nécessaire pour l'assemblage

- Réservoirs avec revêtement soudé pour le cône inférieur et un plat supérieur qui sert à prolonger la durée de vie de l'isolation et à améliorer l'esthétique

- Trous d'homme et plaques supérieures pour une manipulation facile pendant la production, facilite également la facilité de nettoyage pour maintenir une bonne surface année après année

- Automatisation basée sur PLC-SCADA facilite l'enregistrement des données, l'historique, la gestion des recettes et les tendances

- Fermat – Outil logiciel de gestion des données, vous permet de comparer les tendances et les paramètres de divers lots de fermentation

- Installation à l'extérieur

- Réduire la fiabilité de l'opérateur

- Machine de nettoyage de réservoir pour faible consommation d'eau et haute efficacité de nettoyage

- Moût dans : Connectez la ligne principale de moût au fond de l'Unitank à l'aide de Swing Bend. La vanne sur la ligne CIP - GAZ doit être maintenue ouverte pour libérer l'air pendant la collecte du moût dans l'Unitank. La poursuite/le passage du produit à l'eau ou vice versa se fait à l'aide d'une vanne de dérivation avec un agencement de voyant comme indiqué dans le diagramme P&I.

- CO2 Collection: Connectez la conduite de GAZ au CO2 collecteur de collecte en utilisant un coude pivotant et en ouvrant les vannes sur les conduites. Généralement effectué après avoir atteint une pureté de 99.7 % v/v du CO2 gaz provenant de l'Unitank. Normalement après 36 heures depuis le début de la fermentation.

- Tirage de levure : Connectez la conduite principale de levure au fond de l'Unitank à l'aide d'un coude pivotant. La vanne sur la ligne CIP-GAS doit être maintenue ouverte pour permettre l'entrée de gaz dans l'Unitank afin de maintenir une pression de gaz positive. La poursuite/le passage du produit à l'eau ou vice versa se fait à l'aide d'une vanne de dérivation avec un agencement de voyant comme indiqué dans le diagramme P&I.

- Sortie de bière : Connectez la conduite principale de bière au fond de l'Unitank à l'aide d'un Swing Bend. La vanne sur la ligne CIP-GAS doit être maintenue ouverte pour permettre l'entrée de gaz dans l'Unitank afin de maintenir une pression de gaz positive pour l'alimentation en gaz a CO2 la ligne d'alimentation est fournie qui peut être connectée par un coude pivotant à la ligne d'entrée de gaz Unitank. La poursuite/le passage du produit à l'eau ou vice versa se fait à l'aide d'une vanne de dérivation.

- CIP d'Unitank : Après chaque lot, le CIP est effectué dans Unitank. Assurez-vous que pendant le cycle CIP, le liquide est pompé à une pression adéquate. (5.0 bar au manomètre sur la ligne CIP avec un débit de 15-17 m3/h). Il y a une disposition pour le CIP de la soupape anti-vide sur la plaque supérieure. Cette vanne est équipée d'un pare-éclaboussures pour éviter les éclaboussures sur la plaque supérieure.

- CIP à chaud des lignes de process : Sa pratique courante consiste à effectuer la ligne CIP de tous les en-têtes de processus (moût, levure, CIP R). Tous les en-têtes de processus sont nettoyés et chassés à l'aide de cycles HOT CIP et CIP standard avec des débits et une pression requis de 3 à 4 bars.

- CO2 Approvisionnement: Une provision a été constituée pour fournir du CO2 à l'Unitank. Le CO2 la conduite d'alimentation peut être raccordée à l'Unitank à l'aide d'un coude pivotant.

- Les Unitanks cylindriques sont complets avec coque, plat supérieur et cône inférieur.

- Veste de refroidissement de type gaufré/alvéolé sur la partie coque et de type pétale/gaufré sur la partie cône.

- Thermopuits avec haubans sur coque et sur cône.

- Les zones de section de refroidissement (selon la conception) sont sur une coque et sur le cône inférieur.

- Vanne d'échantillonnage: Type de membrane Keofit faire avec porte-clés – haubans, drain pour haubans.

- Tuyau d'alimentation CIP d'un niveau de fonctionnement dans la cave jusqu'au dessus de cuve acheminé à travers l'isolation.

- Tuyau de vidange du dôme allant du haut du réservoir jusqu'au haut de la dalle acheminé à l'intérieur de l'isolant.

- Conduits de câbles acheminés à l'intérieur de l'isolant.

- Tuyauterie d'alimentation et de retour de glycol du réservoir aux collecteurs d'alimentation en SS 304 et acheminée à l'intérieur de l'isolation. Tuyauterie d'alimentation et de retour de glycol des collecteurs principaux aux collecteurs d'alimentation

- SS 304 avec isolation PUF et revêtement SS 304.

- Anneaux de levage avec disposition amovible pour l'installation de la plate-forme sur le site.

- Jupe avec repose-pieds en MS galvanisé à chaud.

- Plate-forme en matériau galvanisé à chaud pour l'Unitank avec garde-corps.

- Tuyauterie de processus hygiénique, raccords de vannes papillon partout où cela est nécessaire dans

- Matériau SS 304 basé sur OD pour le moût, la bière, la levure, le CO2 & Purgeur d'air, CIP S/CIP R.

- Le réservoir comporte des chemises de refroidissement sur la coque et la partie conique.

- La température du réservoir est indiquée par des transmetteurs de température situés au sommet de la coque et au sommet du cône.

- Des vannes papillon actionnées sont installées pour un réservoir afin de contrôler la température du réservoir.

- Ces vannes s'ouvriront ou se fermeront pour atteindre une température définie en mode profil/auto.

- Une fonction marche/arrêt manuelle est également fournie et peut être actionnée à partir de l'écran.

- Ce système est entièrement automatisé et fonctionne à partir de SCADA avec un programme logique de contrôle défini.

- La pompe de retour CIP est montée sur chariot et démarrera/s'arrêtera en fonction des étapes du programme de cycle CIP défini pour la cave CIP et la ligne CIP de l'équipement.

- La pompe de culture de levure est également montée sur chariot et automatisée à partir de SCADA

- La récolte de levure d'Unitank et le transfert vers la section de levure, etc., s'effectuent à partir de la sélection du cycle via SCADA

Nous serions ravis de vous voir sur les réseaux sociaux !

Conditions de fermentation idéales

avec automate

Regards et plaques supérieures

Hypro a des conceptions de regard personnalisées pour le haut et le bas et facilite la manipulation pendant la production. La conception facilite la facilité de nettoyage pour maintenir de bonnes surfaces année après année.

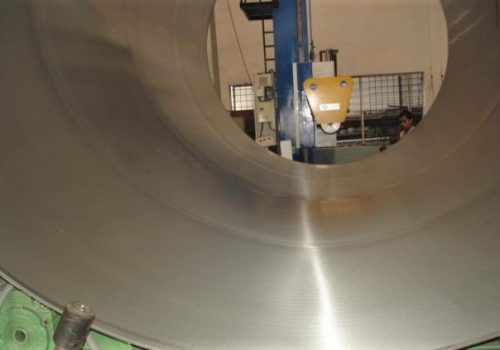

Finition de surface interne

L'aspect le plus important lors de la fabrication des Unitanks. Pour assurer une finition de surface constante partout "Hypro" dispose de machines de polissage automatiques qui peuvent traiter des coquilles, des fonds bombés formés, des fonds coniques. Le polissage intérieur et extérieur peut être fait avec les machines qui assurent des surfaces lisses et une bonne esthétique.

Processus de cave et tuyauterie utilitaire

Tuyauterie de process de cave meets Normes "hygiéniques" facilitant l'exploitation au fil des ans pour la brasserie du point de vue de l'exploitation et du CIP. En tant que norme"Hypro" utilise un matériau en acier inoxydable pour la tuyauterie d'utilité comme le glycol ou l'alcool-eau. Le matériau en acier doux est évité bien qu'il présente un avantage en termes de coût.

Plates-formes / Passerelles

Les plates-formes sont livrées dans des composants qui peuvent être facilement boulonnés sur place et aucune soudure n'est nécessaire pour l'assemblage. Comme une option "Hypro" propose également des plates-formes en acier inoxydable qui éliminent presque les matériaux en acier doux ou en acier galvanisé.

Raccords de réservoir

Les débardeurs sont livrés avec un équipement de sécurité fiable de fournisseurs européens. Pour le nettoyage des cuves en standard"Hypro" recommande des machines de nettoyage de réservoir qui sont lourdes au départ, mais qui se rentabilisent avec des économies d'eau en temps voulu.

Bardage

En tant que norme"Hypro" fabrique toujours des réservoirs avec un revêtement soudé pour le cône inférieur et le plat supérieur qui, en fin de compte, sert à prolonger la durée de vie de l'isolation et à améliorer l'esthétique.

Questions fréquemment posées.

C'est un processus facile. NE PAS utiliser d'acide en premier. Pour éliminer tout produit chimique ou lubrifiant de soudage de votre nouveau réservoir, vous devez d'abord exécuter un cycle de nettoyage avec une solution caustique. Nous recommandons d'exécuter deux cycles distincts pour un nettoyage absolu. N'utilisez pas d'acide en premier, car un résidu blanc se formera. Vous devez toujours nettoyer votre réservoir après l'avoir reçu de l'usine.

Les Unitanks n'ont pas de boule de pulvérisation incluse. Les Unitanks sont équipés d'un port accessoire TC 3″ dans lequel vous pouvez placer une boule de pulvérisation 3″.

Non, les Unitanks n'ont pas de repères volumétriques internes.

Bien qu'Unitank ait la capacité de servir la bière directement, il est recommandé de transférer la bière dans un récipient de service dédié comme un Brite Beer Tank ou Keg pour éviter la contamination par inadvertance des sous-produits de fermentation dans le brassin fini.

Nous testons tous nos réservoirs pour une qualité optimale avant de leur accorder notre garantie de 5 ans. Cela couvre tous les problèmes avec le fonctionnement du réservoir qui seraient considérés comme une erreur d'usine. Nous remplaçons également les pièces cassées ou défectueuses si cela se produit pendant la période de garantie de 5 ans. Nous avons besoin de photos de la ou des pièces endommagées avant de résoudre les problèmes liés à la garantie. Si nous déterminons qu'il s'agit d'une erreur de l'opérateur, nous ne couvrirons pas les remplacements ou les correctifs. La garantie devient absolument nulle si vous apportez des modifications ou des fabrications au réservoir après l'achat. Nous ne garantissons pas le travail pratique d'autres personnes.

Souvent combiné avec

Hypro Cuves de fermentation fournir exactement ces conditions assurées. Ils sont adaptés à la diversité des types et au système spécifique de contrôle des paramètres de fermentation opéré par votre brasserie. Nos navires sont conçus avec polyvalence, permettant à toutes les fonctions de la brasserie d'être combinées dans moins de navires pour l'économie, ou séparées en plusieurs navires pour une capacité accrue.